能源需求的问题一直备受争议,石油作为主要能源供应还能维持多少年?可再生能源是否能够代替石油?诸如这些问题一直是国内外行业专家所争论的焦点。

共识是,虽然未来石油仍然是主要的能源需求,但随着陆地油气资源的日益枯竭,以深海为主的海洋油气资源将会成为未来油气增量的主要来源。

一、全球海洋油气开发与我国海洋平台发展前景

1、全球海洋油气资源开发潜力巨大

无论是从需求、原油分布还是从投资角度来看,全球海洋油气资源在未来很长一段时间内仍具有巨大的开发潜力和市场前景。

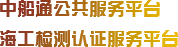

从需求角度来看,现在全球每天对石油的需求量大概在9000万桶左右,如图1所示。到2035年,全球每天对石油的需求量将达到112000万桶左右,会维持一个比较稳定的线性增长趋势。

图1 1990~2035年全球原油需求量

据预测,陆地石油将会在未来的20年开采完结,而海上石油还可再持续开采50年。因此,海洋石油开采将成为未来全球石油供应的主要来源,也将会带动海工装备产业的快速增长。

从投资角度来看,由于全球对石油需求量的增长,以及美国国际能源署(EIA)预测2017年全球原油产量将出现大幅下降,因此会导致海工投资在未来将增加。据国际能源机构(IEA)预测,2015年至2020年间,海洋油气开发的年均投资总量将会达到500亿美元水平,这将给海工装备市场带来很大的发展空间。

2、海洋平台市场需求短期低迷

2014年年中以来,随着国际原油价格断崖式下跌,全球海洋工程装备市场大幅萎缩,各类海洋平台成交量急剧下滑。在新接订单和手持订单方面,英国Clarksons统计结果显示,2015年全球海工装备成交金额约为142亿美元,仅仅是2014年426亿美元成交额的1/3,其中尤以钻井平台订单萎缩最为严重;2015年末,全球海工企业手持订单数量及金额同比下降26%和19%,其中钻井平台手持订单降幅最大。在海上作业平台数量及利用率方面,Wind数据显示,2015年以来,全球海上作业的油气钻井平台数量直线下降,由2014年12月份的399台降为2016年3月份的241台,降幅约为40%,同时平台利用率由88%下降到64%。短期内,油价很难出现明显的反弹,多数海上油气开发项目不再具备商业开发价值,全球海洋工程装备建造市场短期内将难以摆脱低迷态势。

3、深水装备中长期市场前景被看好

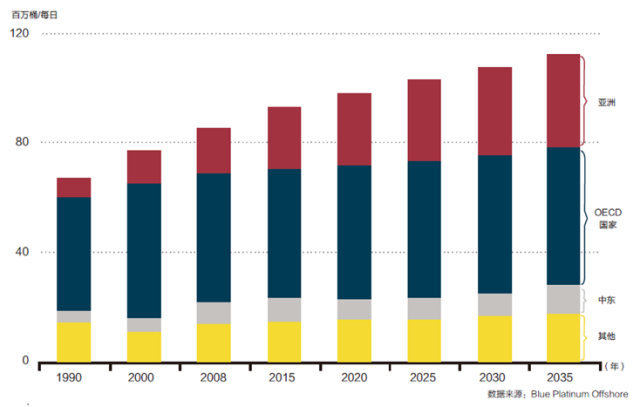

从开发趋势来看,由陆地向海洋、由浅水到深水的油气开采难度逐渐增加,且陆地油气开采逐渐枯竭,因此全球油气开发由陆地到海洋、由浅水到深水的趋势不可逆转。从油气储量来看,如图2所示,陆地油田的平均大小为22万桶油、浅海油田的平均大小为50万桶油,深海油田和超深海油田的平均大小在160万桶油左右,浅海所发现的油田往往比较小,很容易就开采完结,而深海油气资源丰富,且多为大型和超大型油气田,可开采时间长。

图2 各个地质发现油田的平均大小

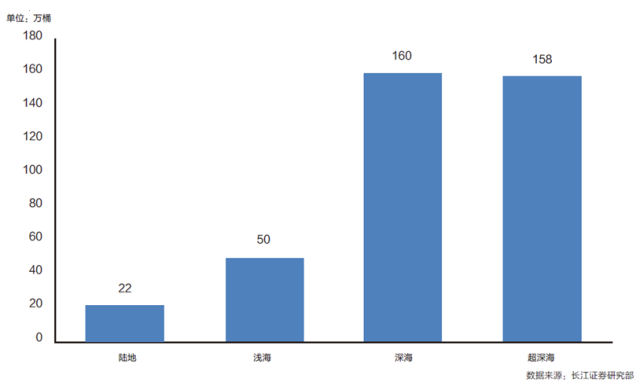

从石油产量来看,以墨西哥湾海域为例,如图3所示,从20世纪开始浅海石油资源的生产量一直处于下降趋势;深海的石油产量非常稳定,基本占到总产量的一半左右;从2005年开始,超深海的石油生产量逐年上升,因此,深水钻井设备将成为海洋工程装备今后发展的一个重要趋势。随着海上油气开发成本的压缩、油气开发技术的进步以及油价一定程度的恢复,深水油气开发将日趋活跃,带来大量的深水油气开发装备需求。

图3 墨西哥湾海上石油生产量

二、我国海洋平台发展现状

1、平台骨干企业已取得一定成绩

根据中国行业工业协会的统计数据显示,2015年,全国规模以上海洋工程专用设备制造企业59家,承接各类海洋工程装备102艘(座),共实现主营业务收入698.3亿元。在海工装备领域,我国在市场份额方面连续三年位居世界第一,远超主要竞争对手韩国和新加坡。

2、部分产品已具备自主设计能力

我国海工装备一直在海洋钻采平台自主设计领域存在短板,但近些年,一些海工企业通过收购和控股海外公司已经使得我国部分海工产品具备自主设计能力。如扬子江船业收购并控股新加坡船舶及海工设计公司CSMT,中交股份收购海工设计公司F&G,惠生重工收购休斯敦霍顿海工设计公司,韩通重工收购德国设计公司等。目前,我国已经在半潜式钻井平台、钻井船、FPSO领域具备了一定的自主设计能力。另外,在深水高性能物探船、5万吨半潜驳、油田增产船、海洋居住船、风电基础运输船等高端海工船领域也形成了一批自主设计和联合设计平台。2015年,面对低迷的市场环境,我国骨干船舶企业加大自主研发力度,产品创新成效明显。北极深水半潜式钻井平台、圆筒型海上生活平台、R550型自升式钻井平台等交付使用,第七代超深水钻井平台研发取得积极进展。

3、平台专业化建造能力初步显现

近些年,我国浅海钻井平台和深海钻井平台的专业化建造能力都有所提升,逐渐在全球海上钻井市场中具有竞争力和话语权,通过高端装备建造能力的不断提升逐步向专业化方面发展和推进,目前在关键系统和配套部件领域、自升式钻井平台领域和半潜式钻井平台领域的专业化建造能力初步显现。在自升式钻井平台领域,我国目前能够完全承接建造由F&G设计的JU2000E自升式钻井平台,JU2000E是世界上主流平台,且同时也是目前国内建造的作业水深最深的自升式平台,其作业水深为400英尺,钻井深度35000英尺,可变甲板载荷为6400吨。在半潜式钻井平台领域,我国已完全能够按照国外大型海洋工程装备设计公司的设计标准进行建造,

如由中集来福士所承接的NORSHORE PACIFIC半潜式钻井平台完全按照挪威海事石油标准进行建造,应用先进的无隔水管钻井技术和油田再生技术,能够在世界上海况最恶劣的挪威北海海域作业。在关键系统和配套部件领域,我国从2007年开始具备自升式平台桩腿的建造能力,之前一直买法国和德国的产品,现在桩腿的产量已经占据了全球60%的市场份额,且在性能等方面已经赶超法国和德国。

4、已成长一批海洋平台龙头企业

目前,我国海洋平台建造领域已经诞生了一批优秀的龙头企业,包括中船重工集团下属的大连船舶重工;中船工业集团下属的上海外高桥、黄埔文冲船舶;中国远洋运输集团下属的中远船务;中集集团下属的中集来福士;中交集团下属的上海振华重工;惠生集团下属的惠生重工南通公司(南通和舟山都有船坞和制造基地)以及招商局重工(深圳)公司等。这些龙头企业近几年都在其各自的优势领域取得成绩,已经开始具备一定的研发设计能力,并且开始进军深水装备建造领域,同时,海工装备配套能力及其国产化率也在不断提升。

三、我国海洋钻采平台发展存在的问题

1、平台自主设计能力不被认可

目前,欧美国家在设计方面处于绝对的领先地位,新加坡和韩国也具备一定竞争优势。其中,美国的主要设计公司包括F&G、Le Tournean、Global Maritime;荷兰的主要设计公司包括Gusto MSC、Huisman;韩国的设计公司主要是三星。我国目前在深水钻井平台领域也具备一定自主设计能力,但由于中海油、中石油等大型石油公司对平台的设计没有具体要求和标准,都是参考欧洲的设计型号和标准,这就导致我国自主设计的平台没有被国际市场验证和认可的机会,在设计领域没有发言权,从而与世界先进水平相比差距越来越大。

2、深海领域核心技术受制于人

虽然我国海洋油气资源储量非常丰富,但是目前的深海技术储备不足,能够满足深海作业的装备制造能力有限。深水浮式钻井补偿系统设计制造技术、耐高压气缸及密封技术、高性能大型拖缆机技术、配合水下机器人作业远程控制技术等关键技术尚未攻克。由于这些深海领域的核心技术受制于人,使得我国深海钻采设备被固化在产业链低端,较低的利润限制了企业的研发投入和产品创新。

关键配套部件对外依存度高船用设备价值量最大,占全船总成本的40%~60%。韩国、日本船用设备本土化装船率分别高达85%以上和90%以上,而我国本土化船用设备平均装船率不足60%,目前,能够满足深海和超深海作业需要,且具有较高附加值的关键配套部件基本被国外供应商垄断,如水下采油树、DP定位系统、钻井包等。其中,钻井包的价值占平台总价值30%~40%左右,目前世界上主要的钻井包供应商包括NOV、Aker和Cameron,NOV占据了世界60%左右的市场份额。另外,我国用于深海领域的关键配套部件的国产化率较低,具有高附加值的关键配套部件的国产化率还不到10%,相比韩国、日本95%的差距很大。

3、专业人才紧缺影响长足发展

我国目前承接的自升式钻井平台、半潜式钻井平台等的基本设计都是由国外的公司负责,而具体的详细设计一般由国内的研究所来完成,但是由于人才的缺乏常常导致设计图纸的完善时间很长,返工频率较高,建造的同时修改图纸现象给企业造成了很大的损失,增加了建造成本。另外,深水钻井平台的主要结构和大型设备的安装调试非常重要,钻井系统、锚泊系统、动力定位系统等关键配套部件的调试过程都非常复杂,技术难度相当大。因此,联合调试人才缺乏会拖延我国海工装备制造企业的交付时间,根据统计,第六代钻井平台的日租金为55万~60万美元左右,如果调试时间过长,巨额的租金费用对于船企和船东来说都是无法承受的。

4、投融资模式不成熟导致风险过大

我国的海工装备制造企业与国外企业相比,由于投资模式相对不成熟,因此在发展过程中面临很大风险。如五大钻井公司一般采用先投标找租约——与船厂签订合同——贷款建造的投资模式,这种投资模式是在拿到租约之后才开始建造,规避企业在投资过程中的风险。而我国的很多订单都是船东在没有租约的情况下开始建造的,这就会面临巨大的弃单风险和金融风险。尤其是在经历了金融危机之后,海工市场开始萎靡,很多船东在签订合同之后只预付20%的定金,这种现象就会导致与建造能力相比,融资能力更为重要,而我国海工企业的融资能力相比韩国企业来说有一定差距,韩国的海工企业即便是融资成本很低,政府也会给予很多补贴,尤其是在深水钻井领域,所以韩国在钻井船领域才具有相当的优势。

四、全方位提升我国海工装备市场竞争力

1、多途径提升自主设计能力

一是鼓励我国大型海洋工程装备企业收购或控股全球知名海工设计公司,依托海外研发机构与设计人才,形成海工产品的自主设计能力;二是鼓励境外知名海工企业和研究设计机构在我国设立合资、合作研发机构,同时也鼓励本国企业“走出去”,在境外设立专门的设计研究院;三是引导和组织行业内大型骨干企业(集团)、科研院所、高校、行业协会等联合研究制定行业设计标准。

2、加快攻克深海领域核心技术

一是继续扶持半潜式钻井平台发展。加大对平台的研发投入,加强半潜式钻井平台的技术储备,尽快攻克能够满足深海作业的关键技术,提高关键配套部件的专业制造能力和国产化率;二是提前进行钻井船领域战略布局。鼓励技术创新能力强、资金实力雄厚的大型海工企业进军钻井船领域,集中力量攻克升降补偿和钻井等核心技术和关键系统;三是突破关键系统和配套部件技术难题。鼓励龙头海工装备企业重点突破防喷器、钻井包等具有高附加值的关键部件,加速DP3动力定位系统、大型海工吊机、采油树和水下机器人等关键系统和配套部件的应用推广。

3、加强专业化分工与协作

一是大型骨干企业开展深入合作。引导大型骨干海工装备企业(集团)之间相互持股和换股,在科研开发、市场拓展和业务分包等方面开展深入合作,形成利益共同体,提高大型海工装备的总装集成和制造能力,对深海领域重大工程和重点专项进行联合攻关;二是加速“产、学、研、用”相结合。推动骨干企业、科研机构、高校、金融机构、用户单位等共同参与的创新型产业联盟,鼓励相关成员围绕产业技术创新链条开展创新,加速科技成果产业化进程;三是建立业务分包体系。鼓励大型海工装备制造企业根据国内外市场需求,将关键系统和配套部件的制造、安装与调试等内容分包给行业领域内优秀的中小企业,帮助“专、精、特、新”型中小企业集聚发展。

4、加大行业金融政策支持

一是进一步加大政策性融资支持力度,落实融资渠道,降低融资成本,帮助相关企业解决燃眉之急;二是规范财政补贴制度,推动补贴重点由投资、生产环节转为研发创新、节能环保与消费环节,推广补助和后评价制度;三是完善财政性资金使用相关制度,在重大基础设施建设和对外援助中,向具有自主知识产权的重要装备和产品倾斜;四是进一步落实自主创新产品政府首购和订购制度,建立首台(套)保险补偿机制;五是降低企业综合税费负担水平,研究制定促进重点领域企业发展的税收政策。

5、深入开展国际化合作

一是支持企业开展间接融资,鼓励商业银行、保险公司等金融机构加强面向船舶制造业的金融产品创新,引导政策性银行积极支持优势企业整合全球资源,增强国际市场开拓能力。二是支持战略重点领域的企业跨国并购,规范和引导境外制造业企业园区建设与合作,鼓励企业开展研发、制造、经营等多业务联合并购,带动资本、服务、产品、技术联合“走出去”。三是进一步提升对外开放水平,统一内外资本企业优惠政策,完善外资安全审查制度,从鼓励引进资金、生产线转向积极引进关键技术和领军人才。四是对有能力竞争参与研究制定国际新公约新规范新标准深海钻井设备以及大型浮式平台技术等工作加大政策和资金支持。